MLCC失效原因分析及對策

失效的原因

裝配過程中<工藝應用上>失效的原因;

熱應力與熱沖擊;

金屬的溶解;

基板和元件過熱;

超聲波清洗的損壞;

機械負載;

運輸的振動;

機械沖擊;

應力與熱沖擊;

老化<腐蝕、基板材料老化、蠕變斷裂、焊接疲勞>

電容器的失效模式與常見故障

鉭電解電容器—電壓過載擊穿燒毀;浪涌電壓沖擊漏電流增大;極性反向短路;高溫降額不足失效;

鋁電解電容器—漏電流增大擊穿;極性反向短路;高溫降額不足失效;

有機薄膜電容器—熱沖擊失效;寄生電感過大影響高頻電路功能實現;

MLCC(2類)—SMT工藝不當導致斷裂或絕緣失效;Y5V溫度特性不佳導致電路故障;

MLCC(1類)—RF設計選型匹配。

MLCC異常匯總分類

一、裂紋 (微裂、斷裂、開裂和擊穿)

二、端頭脫落

三、電性能異常(C、DF、IR和TC)

四、拋料(國標GB≤0.3%,具體依設備定)

五、上錫不良 (假焊)

六、其它 (Q、ESR等)

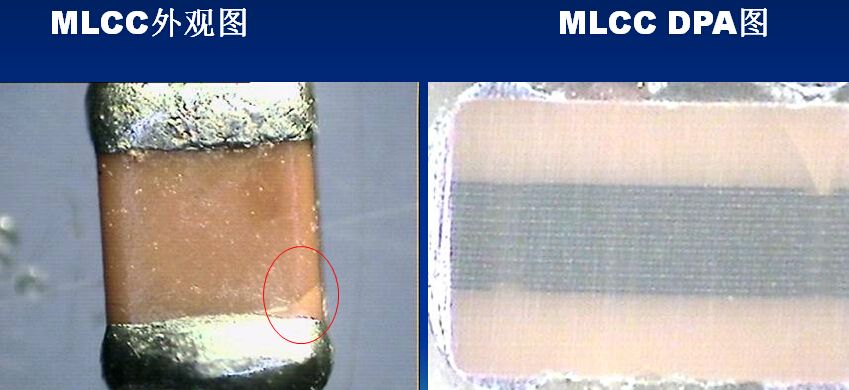

MLCC失效開裂

一、MLCC本身制造方面的因素:

1、MLCC排燒時溫控失調,有機物揮發速率不均衡,嚴重時會出現微裂紋;

2、內電極金屬層與陶瓷介質燒結時因熱膨脹系數不同,收縮不一致導致瓷體內部產生了微裂。(MLCC質量隱患);

3、編織線裂紋

二、MLCC應用生產工藝方面因素:

1、熱沖擊(結構本身不能吸收短時間內溫度劇烈變化產生的機械應力所導致的機械性破壞,該力由于不同的熱膨脹系數、導熱性及溫度變化率產生)

2、貼裝應力(主要是真空吸放頭或對中夾具引起的損傷<目前都使用視覺對中或激光對中取代機械對中>)

3、上電擴展的裂紋(貼裝時表面產生了缺陷,后經多次通電擴展的微裂紋)

4、翹曲裂紋(在印制板裁剪、測試、元器件安裝、插頭座安裝、印制版焊接、產品最終組裝時引起的彎曲或焊接后有翹曲的印制板主要是印制板的翹曲)

5、印制板剪裁(手工分開拼接印制板、剪刀剪切、滾動刀片剪切、沖壓或沖模剪切、組合鋸切割和水力噴射切割都有可能導致印制板彎曲)

6、焊接后變形的印制版(過度的基材彎曲和元器件的應力)

MLCC失效擊穿

產生的原因:

1、MLCC本身耐壓不夠大(介質厚度偏薄、內部有短路缺陷);

2、PCB板模塊電路設計不合理,存在漏電短 路的缺陷;

3、SMT生產工藝中造成的錫渣、錫珠、錫橋等短路現象;

4、上電測試時電壓過高、或產生的瞬間脈沖電壓過大等不良操作。

MLCC失效端頭脫落、剝落

產生的原因:

1、端電極與陶瓷體結合強度較低 、端接工

藝沒控制好,致使燒結時結合度較弱;

2、PCB組裝調試、整機組裝及運輸過程中輕

微撞擊及人為操作不當等產生較強的機

械應力沖擊而造成的 。

成品工藝:

SMT (Surface Mount Technology)

表面(組裝)貼裝技術

Dipping 插件工段

Packing 成品檢測包裝工段

拋料不良匯總

㈠ 設備不良原因

a、Feeder料盤沒上好;

b、吸嘴(buzzer)清洗不清潔,吸嘴真空壓力不到位;

c、吸嘴磨損過大、吸嘴表面不清潔;

d、吸嘴未校正不精確,吸料時發生偏移;

e 、X&Y軸定位不精確(環球設備自動拾取校正)、Z軸高度調整,有的貼片機Z軸的高度是依據元件的厚度而設定的;

f、PCB的表面平整度超出標準(印刷錫膏厚度不良);

g、元件庫的數據正確性(機臺有關電容的相應參數長、寬和厚設置不到位);

h、相機鏡面的清潔; ;

i、作業員操作不當(未按上料流程).

㈡來料不良原因

a、料孔太大或太窄;

b、紙帶偏薄,模具打孔磨損太大,紙帶孔偏小卡料;

c、紙帶受潮,膨脹的紙帶會縮小料孔的空間;

d、下蓋帶過粘,下蓋帶烙鐵頭溫度過高,致使下蓋帶粘附力過強(產品編帶后放置過久);

e、上蓋帶中途斷掉,致使中途拋料;

f、產品外觀有缺陷.

MLCC失效解決方案

㈠設備不良原因:

更換設備零部件(buzzer、Feeder等)、優選設備參數,調整設備使之運轉正常。

㈡來料不良原因:

檢查來料狀況,確保料帶、料孔、產品尺寸規格符合標準(GB)。

MLCC失效上錫不良

MLCC自身方面:

產品倒角弧度過大、電鍍端頭厚度、鍍層不均,鍍層污染、端頭氧化等不良現象。

OEM 生產工藝:

生產制程不匹配(有鉛和無鉛),焊盤PAD氧化、錫膏失效、錫膏印刷厚度不夠、焊接溫度較低,錫膏選型兼容性不好等不良現象。

MLCC產品方面:

控制倒角弧度、調整端頭電鍍厚度、調配電鍍藥水確保鍍層均勻,鍍層無污染、端頭無氧化。

OEM 生產工藝:

調整生產制程使(有鉛和無鉛)盡可能相容,確保焊盤PAD無氧化、錫膏正常、調整錫膏印刷厚度、主要是焊接溫度調整。

回流區需要注意事項

回流作用:說白了就是使焊膏融化達到焊接的效果。

該區典型溫度最好控制在205~230℃

溫度太高:超過2~5 ℃ /s,峰值溫度比推薦高,會引起PCB板過度分卷曲、脫層或燒損,損害元件的完整性、瓷體裂紋和墓碑現象;

溫度太低:焊膏不能徹底融化,會出現虛焊等不良現象。

冷卻區需要注意事項

理想的冷卻區曲線應該是和回流曲線成鏡像關系,焊點達到固態的結構越緊密,得到的焊接點質量越高,結合完整性越好。

冷卻過快:快速的冷熱變化,對組件造成暫時的溫度差,這使組件承受熱-機械應力.當溫差過大時,導致組件的陶瓷與玻璃部分產生應力裂紋。

編輯:admin 最后修改時間:2023-03-21